Конструкция турбины

Содержание

- Компрессор

- Характеристики компрессора

- Область помпажа

- Линия насыщения

- Предельная частота вращения

- Турбина

- Рабочие характеристики

- Материалы турбин

- Турбины с двойным входом

- Отклик

- Керамические колеса турбин

- Водоохлаждаемые корпуса

- Система управления

- Байпасное регулирование на турбинной стороне

- Турбины с изменяемой геометрией

- Узел подшипников

- Опорные подшипники

- Упорный подшипник

- Слив масла

- Уплотнения

- Тепловая нагрузка на подшипники

- Тепловой экран и охлаждение разбрызгиванием масла

- Термическая развязка

- Водяное охлаждение

- Рециркуляционный клапан

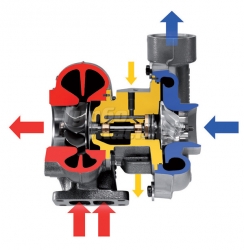

Конструкция и основные функции турбокомпрессора (ТК) не претерпели принципиальных изменений с момента его изобретения швейцарским инженером Альфредом Бюхи, предложившим идею турбонаддува в 1905 году. Турбокомпрессор, как и следует из его названия, состоит из турбины и компрессора, соединенных общим валом. Турбина, приводимая в действие отработавшими газами (ОГ), передает энергию вращения на компрессор.

В автотехнике наиболее популярны центробежные компрессоры и радиально-осевые (центростремительные) турбины, которые и являются основой большинства современных ТК.

Компрессор

Входящий в состав турбокомпрессора центробежный компрессор состоит из трех основных компонентов: колеса компрессора, диффузора и корпуса. Вращающимся колесом поток воздуха всасывается в осевом направлении, разгоняется до большой скорости и затем вытесняется в радиальном направлении. Диффузор замедляет высокоскоростной поток воздуха практически без потерь, так что и его давление, и температура возрастают. Диффузор сформирован опорным диском компрессора и частью спирального корпуса (улитки). Последний, в свою очередь, собирает истекающий поток и еще больше замедляет его до выхода из компрессора.

Характеристики компрессора

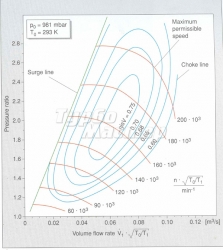

Рабочие характеристики компрессора определяются картой режимов, которая отражает зависимость между степенью повышения давления и объемным или массовым расходом. Для удобства сравнения объемный и массовый расход компрессора соотносят со стандартными условиями на входе в компрессор. Рабочая область карты для центробежных компрессоров ограничивается зонами неустойчивых режимов (слева – линией помпажа, справа – линией насыщения), а также максимально допустимой частотой вращения. Компрессор для автомобильного применения должен устойчиво работать при изменении расхода воздуха в большом диапазоне. Поэтому он должен иметь карту режимов с широкой рабочей областью.

Область помпажа

Карта режимов слева ограничена линией помпажа. По сути, помпаж – это срыв потока воздуха на входе в компрессор. При слишком малом объемном расходе и слишком высокой степени повышения давления поток отрывается от входных плоскостей лопаток и нормальный процесс нагнетания нарушается. Поток воздуха через компрессор реверсируется до тех пор пока перепад давления не стабилизируется. Направление потока вновь становится нормальным, давление наддува восстанавливается и цикл повторяется. Эта нестабильность потока продолжается с фиксированной частотой. Возникающий из-за этого акустический шум известен как помпаж.

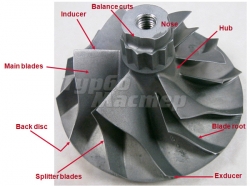

Линию помпажа смещают в область меньших объемных расходов путем применения лопаток с загнутыми назад кромками, так что рабочий диапазон расходов компрессора увеличивается. Обратный изгиб лопаток приводит к образованию длинных, постепенно расширяющихся каналов. Они замедляют скорость потока и производят меньше пограничных расслоений, чем в случае лопаток с радиальными кромками.

Ширина диффузора также оказывает позитивный эффект на расположение линии помпажа. В общем случае компрессоры с диффузорами узкой конфигурации имеют более стабильную карту режимов.

Линия насыщения

Максимальный объемный расход центробежного компрессора обычно ограничивается величиной сечения на входе. Когда скорость потока на входе в колесо достигает скорости звука, дальнейшее увеличение расхода становится невозможным. Линию насыщения можно определить по круто снижающимся кривым максимальной частоты вращения компрессора в правой части карты режимов. Входное сечение компрессора может быть увеличено, а линия насыщения сдвинута в область больших расходов путем смещения передней кромки каждой второй лопатки (так называемые сплиттерные лопатки).

Когда увеличивается входной диаметр компрессора, возрастает так называемое хаб отношение ( hub ratio) - отношение между входным диаметром и диаметром колеса. Это приводит к росту максимального расхода. Из-за требований к прочности деталей и по соображениям аэродинамики увеличение хаб отношения возможно примерно до 0,8. По той же причине такие большие хаб отношения позволяют получить только относительно низкие значения степени повышения давления, которые требуются в пассажирских автомобилях.

Утоньшение лопаток и уменьшение их количества увеличивает площадь поперечного сечения на входе в колесо, так что линия насыщения отодвигается в сторону больших объемных расходов воздуха. Минимальная толщина лопаток лимитируется технологией литья и прочностными требованиями. Однако когда количество лопаток сокращается, степень повышения давления также уменьшается.

Таким образом, компрессорные колеса турбокомпрессоров пассажирских автомобилей характеризуются высоким хаб отношением и уменьшенным количеством тонких лопаток с сильным обратным загибом.

Корпуса компрессоров для коммерческих дизелей, где требуются и высокая степень повышения давления, и широкая карта режимов, часто изготавливают с рециркуляционными каналами. По каналам часть всасываемого воздуха возвращается из компрессора в основной поток на входе в него. Благодаря возникающей рециркуляции течение стабилизируется и линия помпажа смещается в сторону меньших объемных расходов. Более того, тем же путем воздух можно подвести к колесу в зоне позади ограничивающего входного сечения, так что линия насыщения сдвигается в область больших расходов.

Предельная частота вращения

Частота вращения колеса компрессора ограничивается нагрузками, которые испытывают его компоненты. Максимальная частота вращения определяется допустимой скоростью кончиков лопаток и наружным диаметром колеса. Допустимая скорость кромок лопаток обычно составляет около 520 м/с. Если не принимаются никакие меры для снижения нагрузок, увеличение скорости оборачивается сокращением срока службы.

Турбина

Турбина турбокомпрессора (ТК) состоит из турбинного колеса и корпуса. Она преобразует энергию отработавших газов (ОГ) в механическую энергию для привода компрессора. Поток ОГ несет энергию в форме высокого давления и температуры. После прохождения через турбину энергия газов (давление и температура) уменьшается. Перепад давления и температуры газов между входом и выходом из турбины преобразуется в кинетическую энергию вращения турбинного колеса.

Существуют два основных вида турбин: с осевым и радиальным потоком. В случае колес диаметром до 160 мм используются только радиальные турбины. КПД маленьких радиальных турбин выше, а стоимость изготовления при больших объемах производства существенно ниже, чем осевых. Поэтому они обычно применяются в пассажирских и коммерческих дизелях, а также в индустриальных силовых агрегатах.

В улитке радиальных (центростремительных) турбин давление ОГ преобразуется в кинетическую энергию и они с постоянной скоростью направляются с периферии на турбинное колесо. Трансформация кинетической энергии в мощность на валу происходит в турбинном колесе. Оно спроектировано так, чтобы почти вся кинетическая энергия газа преобразовалась к моменту, когда он выходит из крыльчатки.

Рабочие характеристики

Мощность турбины возрастает по мере роста перепада давления между ее входом и выходом, то есть, когда перед турбиной скапливается больше отработавших газов (ОГ). Это происходит в результате повышения оборотов двигателя или увеличения температуры газов вследствие их большей энергии.

Поведение турбинной характеристики определяется относительным сечением проточной части. Чем меньше относительное сечение, тем больше газов скапливается на входе в турбину (повышается давление перед турбиной). В результате увеличения перепада давления производительность турбины возрастает. Таким образом, с уменьшением относительного сечения давление наддува увеличивается.

Относительное сечение турбины можно легко варьировать путем замены ее корпуса. Большинство производителей турбокомпрессоров (ТК) для каждого типа турбины предлагает корпуса разных размеров. Это позволяет в широких пределах изменять давление наддува путем подбора нужного относительного сечения проточной части турбинного корпуса.

Помимо относительного сечения на массовый расход газов через турбину также оказывает влияние площадь отверстия на выходе из колеса. Механическая обработка литого турбинного колеса по контуру - трим (trim) - дает возможность регулировать площадь сечения а, следовательно, и давление наддува. Увеличение контура колеса выливается в большее проходное сечение для потока. В рамках одной серии ТК производители предлагают колеса турбин с разным тримом, которые изготовлены из одних литьевых заготовок.

В турбинах с изменяемой геометрией проходное сечение потока между каналом улитки и выходом из колеса варьируется. На входе в турбинное колесо оно изменяется с помощью подвижных управляемых лопаток или скользящего кольца, частично перекрывающего сечение.

На практике рабочие характеристики турбины ТК описываются картами, показывающими зависимость параметров потока ОГ от перепада давления на турбине. На карте турбины показаны кривые массового расхода и КПД турбины для разных частот вращения. Для упрощения карты зависимости расхода и эффективности могут быть представлены в виде усредненных кривых.

Материалы турбин

Поскольку при работе двигателя и после его останова турбина подвергается действию очень высоких температур, колесо и корпус турбины изготавливаются из материалов, обладающих высокой жаропрочностью. В общем случае крыльчатки турбин делают из сплавов на основе никеля, таких как Inconel 713 и GMR 235. Основные компоненты этих сплавов – никель и хром. В то время как GMR 235 работает в условиях температуры отработавших газов (ОГ) на входе в турбину до 850°С, Inconel 713 (73% никеля, 13% хрома) применяется при температурах свыше 1000°С.

Выбор материала для корпуса турбины также зависит от температуры. Сегодня серый чугун GGG40 со сферическим графитом (до 680°С) применяется реже. Для большинства дизельных агрегатов используется кремниево-молибденовый чугун GGG SiMo 5.1 (до 760°С) или GGV SiMo 4.5 0.6 (до 850 °С). Реже для температур ОГ до 850 °С используется высоколегированный никель-хромовый чугун GGG NiCrSi 20 2 2 (Niresist D2).

В большинстве турбокомпрессоров для бензиновых двигателей с температурами ОГ до 970°С применяется сплав GGG NiCrSi 35 5 2 (Niresist D5). Для самых высоких температур до 1050 °С, что потребуется в бензиновых двигателях ближайшего будущего, используется жаростойкая литьевая аустенитная сталь.

Турбины с двойным входом

Давление истекающих из двигателя отработавших газов (ОГ) не постоянное - оно пульсирует в соответствии с чередованием тактов выпуска в разных цилиндрах. Импульсные системы наддува используют пульсации давления ОГ, позволяющие кратковременно увеличить перепад давления на турбине. За счет роста перепада давления увеличивается КПД турбины, улучшая ее работу до тех пор пока через нее не пойдет большой, эффективный поток газов. В результате более полного использования энергии ОГ улучшаются характеристики давления наддува и, соответственно, поведение кривой крутящего момента, особенно на низких оборотах двигателя.

Для предотвращения взаимного влияния цилиндров при разных тактах впуска-выпуска они делятся на две независимые группы. Каждая группа объединяется в свой выпускной коллектор, который транслирует ОГ непосредственно на вход в турбину. В этом случае турбина с двойным входом позволяет утилизировать ОГ из двух групп цилиндров отдельно. В двигателях пассажирских автомобилей чаще используются неразделенные коллекторы и турбины с «однозаходным» корпусом. Это позволяет сделать коллектор компактнее и расположить турбину ближе к головке блока. Поскольку здесь сечение и длина газоподводящих каналов меньше, преимущества импульсного наддува нивелируются.

И все же в отдельных случаях турбины с двойным входом применяются в бензиновых моторах пассажирских автомобилей. Их преимущество - хорошая характеристика крутящего момента при низком давлении ОГ. В то же время им свойственны и недостатки – высокая термическая нагрузка разделяющей перегородки и дорогое производство маленьких корпусов с интегрированным байпасом, особенно, если в качестве материала нужно использовать литьевую сталь из-за больших температур.

Отклик

Для двигателей пассажирских автомобилей жизненно важную роль играют инерционные характеристики турбокомпрессора (ТК). Замедленная реакция на изменение положения педали акселератора, которую также называют «турбояма», часто воспринимается как фактор, снижающий управляемость автомобиля. В последние годы этот негативный эффект компенсирован применением ТК меньшего размера. У них меньше сечение проточной части и ниже инерция ротора как результат применения колес меньшего диаметра. Таким образом, при увеличении частоты вращения турбокомпрессора приходится раскручивать ротор меньшей массы. Момент инерции турбинного колеса также может быть снижен путем удаления сегментов опорного диска между лопатками. В еще большей степени динамические характеристики ТК могут быть улучшены применением турбин с изменяемой геометрией проточной части.

Оптимальные условия для потока и низкие потери тепла достигаются в интегрированных системах наддува с отлитыми заодно выпускным коллектором и корпусом турбины, что оборачивается улучшенными характеристиками отклика. Прочие аргументы за применение таких систем – сокращение веса до 1 кг, а также увеличение свободного пространства между двигателем и пассажирской кабиной, что часто жизненно необходимо по соображениям безопасности.

Керамические колеса турбин

В сравнении с металлическими колесами керамические турбинные колеса существенно легче, что улучшает характеристики отклика (чувствительность) турбокомпрессора. Современные керамические материалы позволили разработать такие колеса, пригодные для массового производства. Однако керамические материалы очень хрупкие и могут быть легко разрушены при попадании посторонних частиц. Более того, лопатки таких турбин толще и поэтому их эффективность ниже, так что они редко используются в автотехнике.

Алюминид титана имеет такую же плотность как керамика. Этот материал сравнительно менее подвержен разрушению, а лопатки такие же тонкие как металлические. Его недостаток – низкая температурная стойкость (максимум 700°С).

Водоохлаждаемые корпуса

При разработке турбокомпрессоров (ТК) также должны учитываться аспекты безопасности. Например, в судовых моторных отсеках следует избегать горячих поверхностей из-за опасности пожара. Поэтому корпуса турбин ТК для морского применения изготавливаются с водяным охлаждением или с покрытием изолирующими материалами.

Система управления

Тяговые характеристики современных турбодвигателей должны отвечать таким же высоким требованиям, как и характеристики атмосферных моторов с идентичными мощностными параметрами. Это означает, что полное давление наддува должно быть доступно, начиная с минимально возможных частот вращения двигателя. Это, в свою очередь, может быть достигнуто только путем управления турбокомпрессором на турбинной стороне.

Байпасное регулирование на турбинной стороне

Установка байпасного клапана в турбинной части турбокомпрессора (ТК) – самый простой способ контроля давления наддува. Геометрические параметры турбины выбирают таким образом, чтобы обеспечить характеристику крутящего момента на низких оборотах, необходимую для достижения заданных динамических показателей автомобиля. При такой конструкции ТК уже незадолго до достижения максимального крутящего момента на турбину начинает поступать избыточное количество отработавших газов. Таким образом, как только номинальное давление наддува достигнуто, избыток отработавших газов направляется по байпасному каналу в обход турбинного колеса. Клапан «вейстгейт», который открывает и закрывает байпас, обычно приводится в действие пневматической камерой с подпружиненной диафрагмой, реагирующей на давление наддува. Так по мере дальнейшего увеличения оборотов двигателя давление наддува остается на неизменном уровне.

В этом, очень экономичном, решении на диафрагму камеры управления, предварительно нагруженную спиральной пружиной, воздействует давление наддува. Как только давление наддува преодолеет силу предварительного сжатия пружины, шток через рычаг открывает тарелку байпасного клапана и ОГ начинают перетекать вокруг турбины в систему выпуска.

В современных бензиновых и дизельных двигателях все чаще применяются электронно управляемые системы контроля наддувочного давления. В сравнении с чисто пневматическим регулированием, которое действует только как ограничитель давления на полной нагрузке, гибкое управление позволяет устанавливать оптимальное давление наддува в режимах частичной нагрузки. Электронное регулирование работает в соответствии с различными параметрами, такими как температура наддувочного воздуха, качество топлива и параметры опережения впрыска (зажигания). Также становится возможным кратковременный «перенаддув» при интенсивном ускорении.

Механический привод байпасной заслонки действует так же как и в описанном выше случае. Вместо полного давления наддува на диафрагму камеры управления подается модулированное управляющее давление. Оно меньше полного давления наддува и вырабатывается так называемым пропорциональным клапаном. Этим достигается то, что на диафрагму воздействует комбинация давления наддува и давления на выходе из компрессора в изменяющейся пропорции. Пропорциональный клапан управляется электроникой двигателя и срабатывает с частотой от 10 до 15 Гц. В сравнение с обычной системой управления усилие предварительного сжатия пружины существенно ниже, что позволяет осуществлять регулирование также и на режимах частичной нагрузки, то есть, при меньшем давлении наддува.

В электронных системах управления турбокомпрессоров дизельных двигателей пневмокамеры регулируются вакуумом.

Турбины с изменяемой геометрией

Байпасные системы регулирования управляют мощностью турбины, направляя часть отработавших газов (ОГ) в обход нее. Таким образом, «дармовая» энергия газов используется не полностью. Турбины с изменяемой геометрией позволяют варьировать сечение проточной части турбины в зависимости от режима работы двигателя. Это дает возможность полностью утилизировать энергию ОГ, оптимизируя конфигурацию канала, по которому ОГ попадают на турбинное колесо, для данного режима двигателя. Как результат, эффективность турбокомпрессора (ТК) и, соответственно, двигателя выше тех, что удается достичь при байпасном регулировании.

Сегодня турбины с РСА в виде подвижных направляющих лопаток (VNT, VTG, VGT) – самое передовое решение для современных легковых дизельных автомобилей. В результате непрерывной адаптации проходного сечения турбинного канала к рабочему режиму двигателя сокращаются потребление топлива и вредные выбросы. Высокий крутящий момент уже на низких оборотах и адекватная стратегия управления обеспечивают существенное улучшение динамических характеристик.

Подвижные направляющие лопатки между корпусом улитки и турбинным колесом влияют на протекание процесса восстановления давления и, таким образом, на выходные характеристики турбины. Это позволяет варьировать поток газов через турбину в диапазоне 1:3 при хороших уровнях эффективности. На низких оборотах сечение проточной части турбины уменьшается путем закрытия направляющих лопаток. Давление наддува и, следовательно, крутящий момент двигателя возрастают как результат увеличения перепада давления на входе и выходе из турбины. С повышением оборотов двигателя управляемые лопатки постепенно открываются. Требуемое давление наддува достигается при низком перепаде давления на турбине - так достигается сокращение расхода топлива. При ускорении машины с низкой скорости (оборотов двигателя) управляемые лопатки закрываются для получения максимальной энергии от ОГ. По мере увеличения скорости лопатки открываются и адаптируются к соответствующему рабочему режиму.

В настоящее время управление лопатками преимущественно электронное, с помощью вакуумно-регулируемой камеры управления и пропорционального клапана. В будущем все чаще будут применяться электрические приводы с положительной обратной связью, позволяющие реализовать точное и чрезвычайно гибкое управление давлением наддува.

Температура ОГ современных высокоэффективных дизельных двигателей может достигать 830°С. Точная и надежная работа управляющих лопаток в потоке горячих газов предъявляет высокие требования к материалам и точности допусков в конструкции турбины. Независимо от типоразмера турбокомпрессора направляющие лопатки должны иметь минимальные зазоры для обеспечения надежной работы в течение всего срока службы автомобиля. С уменьшением размера ТК относительные потери потока через турбину возрастают и ее эффективность падает. Поэтому цель многих разработок – отодвинуть эти ограничения области применения технологии VTG как можно дальше в сторону ТК малых размеров.

Альтернативное решение – турбины с регулирующим механизмом в виде подвижного (скользящего) кольца (VST-variable sliding turbine). Простота конструкции и исполнение многих функций небольшим количеством компонентов – преимущества для маленьких турбин или там, где требуется работа в условиях высоких температур ОГ. Это особенно применимо в компактных дизельных двигателях с рабочим объемом менее 1,4 л. Преимущества – высокая эффективность, низкая цена и сокращение установочных размеров. Для бензиновых моторов с высокой температурой ОГ технология VST – надежная возможность управления давлением наддува путем изменения геометрии проточной части турбины.

Прочный механизм VST противостоит высоким температурам ОГ значительно лучше, чем VTG с направляющими лопатками. Байпас, который для бензиновых двигателей необходим даже в ТК с изменяемой геометрией из-за большого диапазона изменения расхода, интегрирован в механизм управления.

Корпус турбины аналогичен турбинам с двойной улиткой (с двухканальным направляющим аппаратом). Перегородка, разделяющая каналы, не выходит на впускной фланец, а начинается внутри улитки. На низких оборотах двигателя открыт только один канал. Второй канал, который закрыт скользящим кольцом, постепенно открывается по мере увеличения оборотов. Затем скользящее кольцо приоткрывает и байпасный канал, ведущий от входа в турбину по внешнему контуру скользящего кольца к выходу из турбины. Это дополнительно увеличивает расход газов через турбину. Для регулирования сечения проточной части и открытия байпасного канала требуется всего один управляющий механизм. Могут быть использованы как пневматический, так и электронный приводы.

Узел подшипников

Ротор турбокомпрессора (ТК) вращается с частотой до 300 000 мин -1. Срок службы ТК должен соответствовать ресурсу двигателя, который может составлять 1 000 000 км пробега для коммерческого автомобиля. Только специально разработанные для ТК подшипники скольжения могут соответствовать таким жестким требованиям при приемлемой стоимости.

Опорные подшипники

В подшипнике скольжения вал вращается практически без трения на масляной пленке внутри втулки подшипника.

Масло подается в турбокомпрессор (ТК) от системы смазки двигателя. Подшипниковый узел спроектирован так, что между неподвижным корпусом и вращающимся валом расположены «плавающие» бронзовые подшипниковые втулки. Они вращаются с частотой, вдвое меньшей частоты вращения вала. Это позволяет высокоскоростным подшипникам адаптироваться таким образом, что на любых режимах работы ТК нет прямого контакта «металл-металл» между валом и подшипниками.

Кроме функции смазки масляная пленка в зазорах подшипника играет роль демпфера, который способствует стабилизации вала и турбинного колеса. Гидродинамическая несущая способность пленки и демпфирующие характеристики подшипника оптимизируются величиной зазоров. Таким образом, толщина смазывающей пленки для внутренних зазоров выбирается исходя из нагрузки на подшипник, в то время как толщина внешних зазоров определяется с учетом демпфирования подшипника. Зазоры в подшипниках составляют несколько сотых долей миллиметра. Увеличение зазоров приведет к более мягкому демпфированию и, одновременно, к снижению несущей способности подшипника.

Так называемый патрон - специальный вид опорного подшипника скольжения. Вал вращается в неподвижной целиковой втулке, снаружи которой прокачивается масло. Внешний зазор выбирается исключительно из условия демпфирования подшипника, так как патрон не проворачивается. Вытекающая из этого меньшая ширина подшипника позволяет создать более компактный ТК.

Упорный подшипник

Ни один из рассмотренных типов опорных подшипников, ни свободно плавающие втулки, ни фиксированный плавающий патрон, не воспринимают нагрузки в осевом направлении. Поскольку газы воздействуют на компрессорное и турбинное колеса в осевом направлении с разной силой, ротор турбокомпрессора (ТК) испытывает осевую нагрузку. Она воспринимается упорным подшипником скольжения с конической плоскостью (рабочей поверхностью). Два маленьких диска, закрепленных на валу, служат контактными поверхностями. Упорный подшипник фиксируется в центральном корпусе подшипников. Маслоотражающая пластина предотвращает попадание масла в зону уплотнения вала.

Слив масла

Масло подается в турбокомпрессор (ТК) при давлении примерно 4 бар. Поскольку масло сливается из турбины при меньшем давлении (самотеком), диаметр трубки для слива значительно больше, чем маслоподающей трубки. Проток масла через корпус подшипников должен быть по возможности вертикальным, сверху вниз. Сливная трубка должна выходить в картер выше уровня масла. Любое препятствие на пути слива масла оборачивается увеличением противодавления в корпусе подшипников. В этом случае масло начинает просачиваться сквозь уплотнительные кольца в компрессор и турбину.

Уплотнения

Центральный корпус подшипников должен быть уплотнен от прорыва в него горячих отработавших газов из турбины и от утечек масла из корпуса. Для этого в канавки на валу ротора, со стороны компрессора и турбины установлены разрезные кольца, аналогичные поршневым. Кольца не вращаются, а неподвижно расклинены в центральном корпусе. Это бесконтактное уплотнение, один из видов лабиринтного уплотнения. Благодаря многочисленным резким изменениям направления движения потока оно затрудняет утечку масла и пропускает в картер лишь небольшое количество отработавших газов.

Тепловая нагрузка на подшипники

Учитывая небольшое расстояние между центральным корпусом и горячим корпусом турбины, тепло может проникать в центральный корпус и нагревать масло до температуры коксования. Тогда масляный кокс мог бы осаждаться в зазорах и на поверхностях, засорять масляные каналы и нарушать работу подшипников и уплотнений. Большое количество углеводородных отложений может вызвать дефицит смазки и граничное трение, приводящие к ускоренному износу системы подшипников.

Тепловой экран и охлаждение разбрызгиванием масла<

Тепловой экран, расположенный позади опорного диска турбинного колеса, предотвращает контакт горячих отработавших газов с центральным корпусом. В некоторых конструкциях при работе двигателя масло распыляется на вал ротора через маленькое распылительное отверстие в опоре подшипника с турбинной стороны, охлаждая вал и уменьшая риск коксования.

Наивысшие температуры в центральном корпусе достигаются вскоре после останова двигателя. Горячий турбинный корпус нагревает систему подшипников, которая больше не охлаждается моторным маслом.

Термическая развязка

В расчете на термическую развязку правой подшипниковой опоры передача тепла от корпуса турбины к системе подшипников сокращается даже после того как двигатель был заглушен. Для этого систему подшипников располагают ниже точки подачи масла, так же как силовой агрегат размещают под крылом самолета. Правая подшипниковая опора больше не контактирует с горячей стенкой центрального корпуса, значит, передача тепла к системе подшипников ограничивается.

Водяное охлаждение

Бензиновые двигатели, у которых температура отработавших газов на 200-300°С выше чем у дизелей, обычно оснащаются турбокомпрессорами с охлаждаемыми центральными корпусами. При работе двигателя центральный корпус интегрируется в его контур охлаждения. После выключения двигателя остаточное тепло снимается посредством малого кольца циркуляции, которое задействуется электрическим насосом с термостатом.

Рециркуляционный клапан

В бензиновых турбодвигателях дроссельная заслонка, которая управляет нагрузкой двигателя, располагается после компрессора, во впускном коллекторе. В момент внезапного сброса газа заслонка закрывается, а компрессор из-за своей инерционности продолжает нагнетать воздух в почти замкнутый объем. Вследствие этого начался бы помпаж компрессора. Частота вращения турбокомпрессора (ТК) быстро упала бы.

Начиная с определенного давления, открывается подпружиненный клапан и направляет воздух обратно на вход в компрессор, ограничивая рост давления и исключая помпаж. Частота вращения ТК остается высокой, и давление наддува появится, как только будет задействован акселератор.